Jak zaprojektować oświetlenie i instalacje, które przetrwają w warunkach zagrożenia wybuchem, w środowisku korozyjnym i w niskiej temperaturze? Inwestorzy postawili poprzeczkę wysoko, ale spełniliśmy surowe wymagania.

Praca przy rozlewni wodoru, który będzie służył m.in. jako paliwo transportowe dla komunikacji publicznej w kilku miastach w Polsce, to wyróżnienie, ale też wyzwanie techniczne. Dlaczego projekt oświetlenia tego obiektu był tak wymagający?

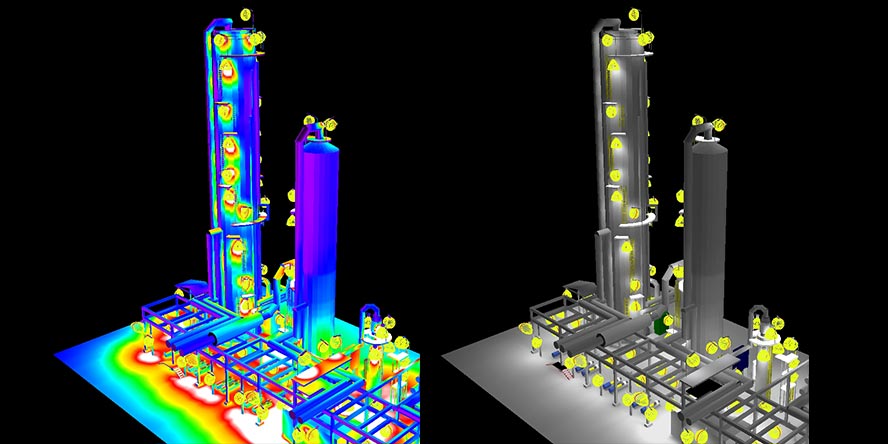

Przede wszystkim ze względu na złożoność i różnorodność środowisk, w których musiały działać dostarczone systemy oświetlenia. Zadanie dotyczyło zarówno oświetlenia zewnętrznych instalacji w strefach Ex, jak i budynków techniczno-socjalnych oraz parkingów.

Zagrożenie wybuchem wodoru

Wodór jest gazem o wyjątkowo wysokiej łatwopalności, a jego mieszanina z powietrzem może się palić w szerokim zakresie stężeń. Z tego powodu stanowi on duże ryzyko wybuchu lub pożaru. Ponadto, ze względu na swoją bardzo niską masę cząsteczkową, wodór ma tendencję do szybszego rozprzestrzeniania się w atmosferze w porównaniu do gazów o większej masie cząsteczkowej, takich jak metan, propan czy butan.

Do zapłonu wodoru wystarczy zwykłe wyładowanie elektrostatyczne. I choć o niszczycielskiej sile jego wybuchu przekonało się wiele obiektów przemysłowych, to wciąż najsłynniejszą katastrofą z udziałem wodoru pozostaje pożar sterowca Hindenburg.

Przykłady wybuchu wodoru w przemyśle

Eksplozja cysterny podczas rozładunku: W fabryce Duferco Farrell doszło do wybuchu wodoru podczas rozładunku cysterny firmy Air Liquide. W chwili incydentu cysterna zawierała około 23 m³ wodoru. Kierowca, który odniósł obrażenia, w tym oparzenia drugiego stopnia, został przetransportowany do szpitala. Pojazd całkowicie spłonął, stanowiąc przez kilka godzin zagrożenie dla pobliskich zbiorników magazynowych, w których znajdowało się od 45 do 55 m³ wodoru.

Wybuch podczas napełniania zbiornika: Do zdarzenia doszło na terenie elektrowni podczas napełniania żółtego zbiornika wodorem z cysterny. Dochodzenie wykazało, że na skutek awarii płytki bezpieczeństwa doszło do uwolnienia około 17 kg wodoru w ciągu 10 sekund, co doprowadziło do jego zapłonu. Prawdopodobną przyczyną zapłonu było wyładowanie elektrostatyczne. Eksplozja spowodowała śmierć kierowcy, który próbował wyłączyć przepływ wodoru, oraz rany u dziesięciu pracowników elektrowni. Zniszczenia dotknęły także infrastruktury zakładu.

Eksplozja w zakładzie produkcji: Wybuch wodoru, który miał miejsce 7 kwietnia 2020 roku w fabryce OneH2 Hydrogen Fuel w Long View w Karolinie Północnej, spowodował znaczne szkody w okolicznych budynkach. Eksplozja była odczuwalna w promieniu kilku mil.

Wybuch na stacji tankowania: 10 czerwca 2019 roku w Norwegii doszło do eksplozji na stacji tankowania wodoru. W wyniku tego zdarzenia operator stacji zawiesił działalność także w innych lokalizacjach. W odpowiedzi na ten incydent Toyota i Hyundai wstrzymały sprzedaż samochodów napędzanych wodorem.

Duża skala produkcji wodoru zobowiązuje

W zakładzie, w którym mieliśmy dostarczyć oświetlenie i elektrotechnikę ma powstawać do 600 kg wodoru na godzinę. To olbrzymia skala – 600 kg wodoru wystarczy do zasilania kilku autobusów miejskich przez wiele dni.

Typowy autobus napędzany wodorowymi ogniwami paliwowymi zużywa 8-10 kg wodoru na 100 km. Mając do dyspozycji 600 kg wodoru pojedynczy autobus mógłby przejechać około 6 000-7 500 km. W przypadku floty autobusów można zasilać 6-7 autobusów na około 1000 km każdy (co wystarcza na kilka dni pracy w zależności od długości trasy).

W zastosowaniach przemysłowych wodorowe ogniwo paliwowe o mocy 500 kW może przez około 40 godzin przy użyciu 600 kg wodoru. Zasilany wodorem generator o mocy 100 kW może pracować przez około 200 godzin (około 8 dni) bez przerwy.

Niestety ewentualna eksplozja wodoru, choćby tych kilku kilogramów, które w danym momencie znajdują się w tłoczni, mogłaby spowodować obrażenia u ludzi i uszkodzenia budynków – nie wspominając o pożarach – w promieniu przynajmniej kilkuset metrów. To dlatego opracowanie skutecznego oświetlenia, które jednocześnie będzie bezpieczne pod względem pożarowym i wybuchowym jest tak ważne.

Zagrożenie jest realne!

Wodór jest gazem o wyjątkowo wysokiej łatwopalności, a jego mieszanina z powietrzem może się palić w szerokim zakresie stężeń. Z tego powodu stanowi on duże ryzyko wybuchu lub pożaru.

Po drugie, instalacja jest zlokalizowana w bezpośrednim sąsiedztwie zakładów azotowych. Z tego względu atmosfera w bezpośredniej okolicy ma podwyższone stężenie agresywnych chemicznie substancji, takich jak kwas azotowy. Takie środowisko powoduje zwiększone ryzyko korozji, a wyposażenie, które ma w nim pracować musi mieć odpowiednio wysokie parametry antykorozyjne. Stąd nasi inżynierowie musieli dokładnie przemyśleć każdy produkt, który miał się znaleźć w instalacji i upewnić się, że spełnia wymagania norm projektowych.

Solidność opraw jako warunek konieczny

Dzięki centralnemu systemowi zasilania, wszystkie oprawy mogą być kontrolowane z jednego punktu, zazwyczaj zlokalizowanego w strefie łatwego dostępu. W razie potrzeby konserwacji lub naprawy obsługa ma szybki i wygodny dostęp do centralnej baterii. Konserwator może działać szybko i efektywnie, nie przerywając pracy całego systemu oświetlenia.

Naszym zadaniem było zaprojektowanie oraz dostarczenie oświetlenia generalnego, ulicznego i awaryjnego. Odpowiedni rodzaj opraw miał pojawić się w:

- stacji tankowania wodoru (strefa Ex),

- zewnętrznej maszynowni/kompresorowni (strefa Ex),

- budynku trafo i rozdzielni elektrycznej

- budynku techniczno-socjalnym i na parkingach stacji tankowania cystern.

W pomieszczeniach, gdzie nie było stref zagrożenia wybuchem zastosowaliśmy oprawy przemysłowe, jednak w miejscach, gdzie istniało ryzyko wybuchu ze względu na obecność wodoru wszystkie instalacje musiały zostać dostosowane do wymogów dyrektywy ATEX. Należało uwzględnić tu takie aspekty jak rodzaj strefy zagrożenia wybuchem, klasa temperaturowa, czy podgrupa wybuchowości.

Wymagania inwestora dotyczące natężenia oświetlenia awaryjnego przewyższały standardowe normy. Przykładowo, w rozdzielni elektrycznej wymagano natężenia 60 luksów na podłodze, co jest znacznie powyżej standardowych wymagań. Nasi inżynierowie musieli więc zastosować oprawy, które mogą dostarczać duże natężenie oświetlenia zarówno w trybie zwykłym, jak i awaryjnym.

Oprawy, które miały pojawić się na instalacjach zewnętrznych musiały charakteryzować się wysoką odpornością na korozję (klasa odporności C5) oraz odpornością na skrajne temperatury, której wymagał inwestor (wytyczne projektowe zakładały, że oświetlenie może wytrzymać najniższą zanotowaną w okolicy temperaturę powietrza).

Wymagało to zastosowania materiałów naturalnie odpornych na długotrwałe działanie agresywnych czynników chemicznych bez ulegania szybkiej degradacji. W wersji Ex postawiliśmy na oprawy wykonane z GRP (żywicy wzmacnianej włóknem szklanym), w wersji przystosowanej do pracy w temperaturze do -40°C. Z kolei na budynki zewnętrzne zaproponowaliśmy oprawy awaryjne (uliczne) z aluminium lub stali INOX.

W pomieszczeniach, gdzie nie było stref zagrożenia wybuchem zastosowaliśmy oprawy przemysłowe, jednak w miejscach, gdzie istniało ryzyko wybuchu ze względu na obecność wodoru wszystkie instalacje musiały dostosowane do wymogów dyrektywy ATEX.

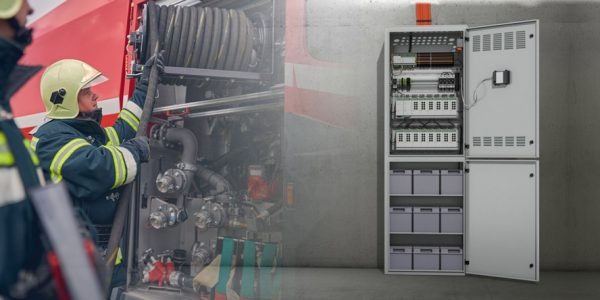

Centralna bateria: serce wielofunkcyjnego systemu oświetlenia

Jednym z najważniejszych elementów systemu, który dostarczyliśmy była centralna bateria DualGuard-S firmy EATON. Zarządza ona układem oświetleniowym składającym się z różnych typów opraw, dostosowanych do różnych warunków środowiskowych. Dzięki centralnej baterii na każdym obwodzie końcowym mogą pracować jednocześnie oprawy o różnej mocy i w różnych trybach: w trybie pracy ciągłej podstawowej i awaryjnej oraz z możliwością swobodnego przełączania się między trybem podstawowym i awaryjnym.

Mając do dyspozycji system DualGuard-S, mogliśmy zbudować system oświetlenia z wykorzystaniem opraw pochodzących od różnych producentów, zarówno w wykonaniu standardowym jak i Ex. Spełniają one różne funkcje (oprawy awaryjne oraz dwufunkcyjne) i będą sprawdzać się w różnych warunkach środowiskowych. Jednak mimo tej różnorodności całość jest sterowana z poziomu tej samej baterii centralnej.

Osprzęt Ex do zadań specjalnych

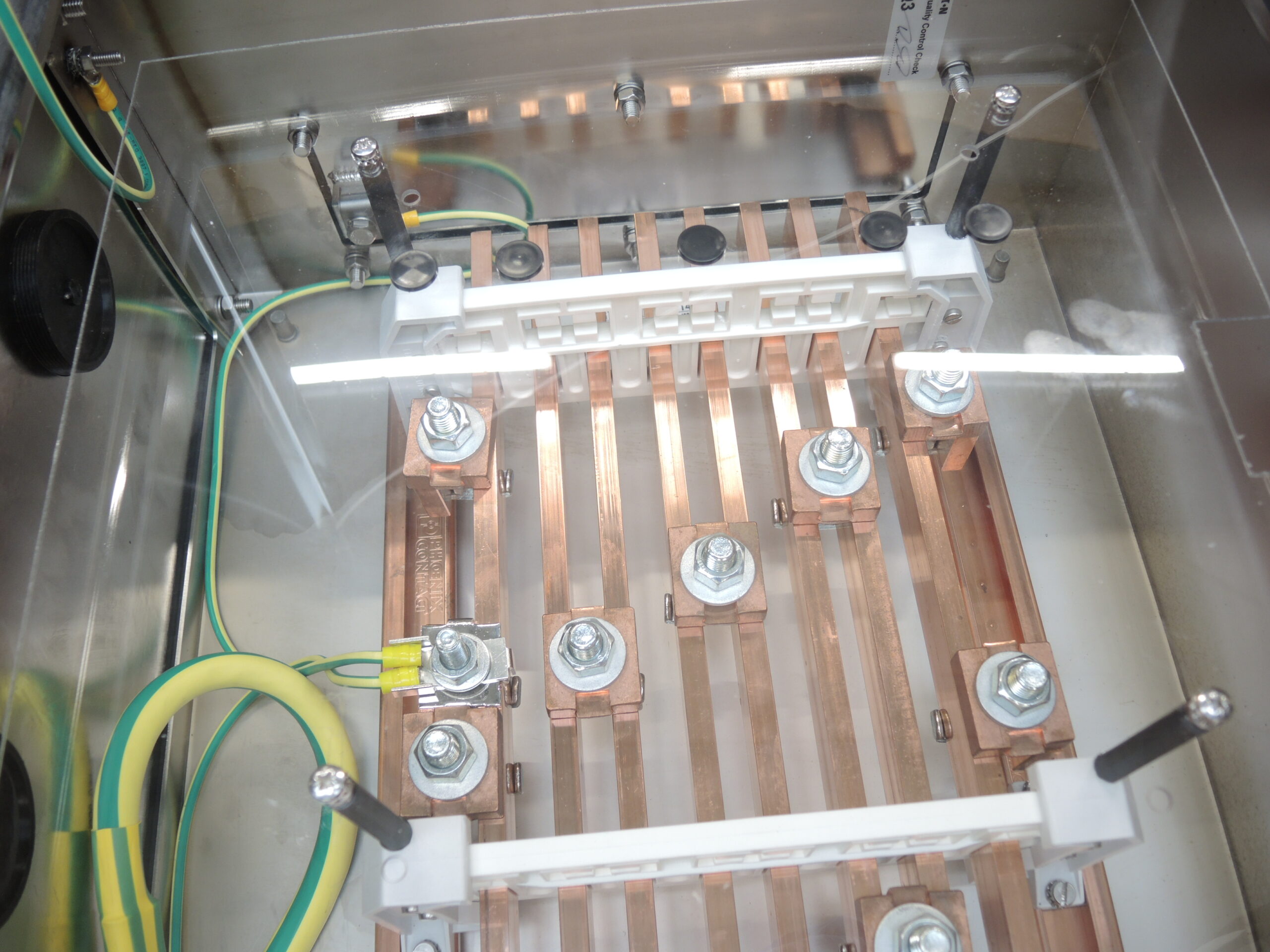

Oprócz oświetlenia, do budynku trafo i rozdzielni elektrycznej oraz zewnętrznej maszynowni/kompresorowni Ex oraz dla stacji tankowania wodoru dostarczyliśmy także łączniki instalacyjne, gniazda naścienne, puszki rozgałęźne, dławice kablowe oraz skrzynki zaciskowe w obudowie ze stali nierdzewnej C316 do zasilania silników kompresorów.

Osprzęt Ex wykonany z tego rodzaju stali doskonale sprawdza się w środowiskach o wysokiej korozyjności, takich jak zakłady chemiczne, rafinerie czy instalacje morskie. C316 wyróżnia się odpornością na działanie agresywnych substancji chemicznych, takich jak chlorki, oraz na korozję wżerową i szczelinową, co znacząco wydłuża trwałość urządzeń i redukuje koszty związane z konserwacją.

Jest to także świetny materiał do budowy urządzeń pracujących w środowiskach o ekstremalnie niskich temperaturach, ponieważ stal C316 zachowuje swoje właściwości mechaniczne nawet w warunkach arktycznych. To czyni ją niezawodnym wyborem dla instalacji w przemyśle naftowym i gazowym, gdzie warunki środowiskowe stanowią szczególne wyzwanie.

Przykład skrzynki zaciskowej w obudowie ze stali C316

Oświetlenie Ex w strefach zagrożenia wybuchem pod znakiem jakości i niezawodności

System oświetleniowy i osprzęt Ex, które dostarczyliśmy na potrzeby instalacji wodorowej, łączą jakość wykonania z wysokimi standardami bezpieczeństwa wymaganymi w strefach zagrożenia wybuchem. Zastosowane oprawy, w tym lampy Ex, spełniają wymogi dyrektywy ATEX, co zapewnia ich niezawodność w ekstremalnych warunkach, takich jak niskie temperatury czy środowiska korozyjne.

Dzięki wykorzystaniu stali nierdzewnej C316 i modelu DualGuard-S możliwe było stworzenie kompleksowego systemu oświetlenia, który skutecznie realizuje swoje funkcje, gwarantując bezpieczeństwo i trwałość w miejscach o podwyższonym ryzyku.

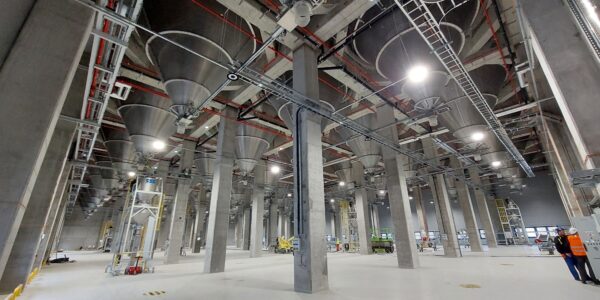

Jeżeli chcesz wiedzieć więcej o oświetleniu dla przestrzeni, w których panują trudne warunki, przeczytaj o tym, jak dostarczyliśmy oświetlenie dla hali produkcyjnej polimerów.

Chcesz wiedzieć więcej o systemie DualGuard-S? Jako pierwsi w Polsce dostarczyliśmy takie rozwiązanie dla zakładowej straży pożarnej u inwestora z branży nawozowej (szczegóły na naszym blogu). Jeżeli masz pytania dotyczące oświetlenia ATEX i przemysłowego, skontaktuj się z naszym ekspertem!