GRUPA WOLFF na zlecenie IEP Technologies GmbH wykonała montaż i uruchomienie systemu przeciwwybuchowego dla instalacji produkcji mleka w proszku. Klientem końcowym była międzynarodowa grupa oraz jeden z największych producentów i dystrybutorów serów na świecie.

System przeciwwybuchowy został oparty o tłumienie wybuchu, panele odciążające oraz układy odsprzęgające. Takie połączenie pozwoliło zapewnić wysoki poziom bezpieczeństwa przy jednoczesnym ograniczeniu kosztów.

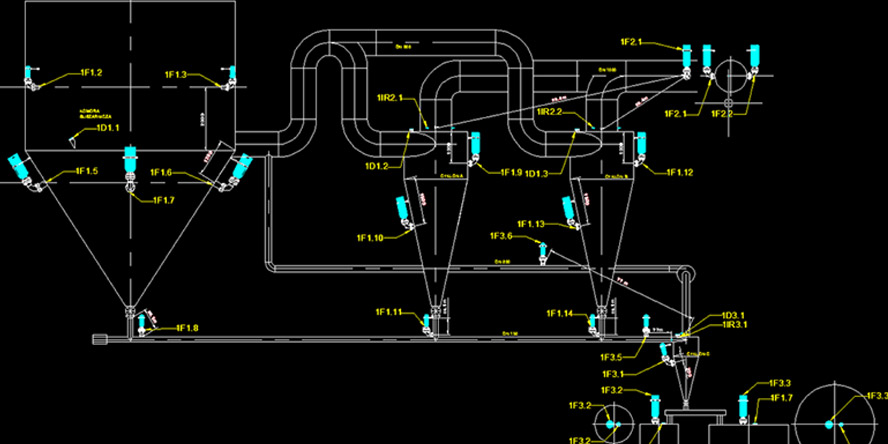

System przeciwwybuchowy swoim zakresem obejmował następujące aparaty linii technologicznej:

- suszarnię rozpyłową (zabezpieczoną poprzez panel odciążający wraz z kanałem wyprowadzającym skutki wybuchu poza halę),

- złoże fluidalne (zabezpieczone poprzez system tłumienia wybuchu),

- dwa cyklony (zabezpieczone poprzez system tłumienia wybuchu),

- filtr powietrza (zabezpieczony poprzez panel odciążający wraz z kanałem wyprowadzającym skutki wybuchu poza halę).

Co ważne, na kanałach łączących poszczególne aparaty zastosowano układy odsprzęgania wybuchu oparte na butlach HRD.

W ramach zlecenia GRUPA WOLFF wykonała:

- montaż mechaniczny i elektryczny komponentów systemu,

- uruchomienie systemu odsprzęgania i tłumienia wybuchu opartego o butle HRD,

- zaprogramowanie czterech przetworników sygnału FAB,

- testy centrali sterującej systemem przeciwwybuchowym oraz testy przekazywania komunikatów alarmowych i usterek,

- szkolenie personelu w zakresie zasad działania systemu ochrony przed skutkami wybuchu oraz zasad bezpieczeństwa w odniesieniu do zainstalowanych elementów systemu, jak również w zakresie obsługi/przeglądów systemu ochrony i sposobów postępowania w przypadku wystąpienia usterek czy awarii systemu.

Ochrona przeciwwybuchowa dla suszarni rozpyłowych

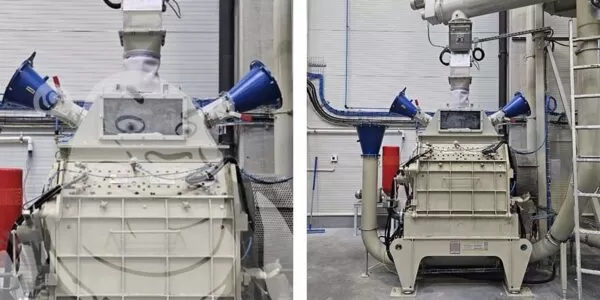

Serce instalacji do produkcji mleka w proszku stanowi suszarnia rozpyłowa. Jej zadanie polega na odwadnianiu produktów w stanie ciekłym do postaci proszku. Proces ten realizowany jest poprzez rozpylenie cieczy w komorze suszarni, przy jednoczesnym nadmuchu gorącego czynnika suszącego (powietrza lub gazu obojętnego o temperaturze 130÷250°C, zależnie od rodzaju produktu). Ciecz rozpylana jest w górnej części suszarni, z kolei gorące powietrze (lub inny gaz) podawane jest od dołu. W procesie przeciwprądowego suszenia dochodzi do szybkiego odparowania wilgoci w wyniku czego powstaje granulat. Proszek pod wpływem grawitacji opada na dno suszarni, skąd jest odbierany i transportowany do dalszych etapów procesu. Suszarnie rozpyłowe są powszechnie wykorzystywane w przemyśle spożywczym, w tym m.in. w zakładach produkujących mleko w proszku.

W przedmiotowej instalacji powietrze po procesie suszenia trafia do dwóch cyklonów a następnie filtra gdzie jest oczyszczane z drobin produktu. Z kolei produkt, który zbiera się w dolnej części suszarni rozpyłowej trafia na złoże fluidalne gdzie jest chłodzony.

Ze względu na charakter pracy całej instalacji (stała obecność pyłowej atmosfery wybuchowej, podwyższona temperatura w suszarni) występuje tu poważne zagrożenie wybuchem. Zgodnie z polskim i europejskim prawem, w tego typu przypadkach konieczne jest stosowanie zabezpieczeń prewencyjnych (ograniczających ryzyko wybuchu) oraz zabezpieczeń przeciwwybuchowych, które niwelują skutki zdarzenia do bezpiecznego poziomu. W przypadku tych ostatnich (będących przedmiotem zrealizowanego przez GRUPĘ WOLFF zadania) dostępne są trzy podstawowe techniki ochrony:

- odciążanie wybuchu, które w chwili wybuchu pozwala upuścić do otoczenia nadmierne ciśnienie, które mogłoby doprowadzić do rozerwania aparatu,

- tłumienie wybuchu, które poprzez wtrysk do aparatu specjalnego proszku, gasi wybuch w jego bardzo wczesnej fazie, nie dopuszczając tym samym do jego eskalacji,

- odsprzęganie wybuchu, które zapobiega rozprzestrzenieniu się skutków wybuchu (ciśnienia oraz płomienia) na sąsiednie aparaty.