Timo Raps | www.trema.de

W ostatnich latach można zaobserwować na świecie systematyczne ograniczanie ilość środków bojowych, w tym przede wszystkim środków chemicznych – zjawisko to szczególnie dotyczy regionów niestabilnych politycznie. Zgodnie z aktualnym stanem wiedzy, najlepszą metodą umożliwiającą odzysk oraz dalszą, bezpieczną przeróbkę tych substancji stanowi spalenie w specjalnych komorach wybuchowych, przy bardzo wysokiej temperaturze.

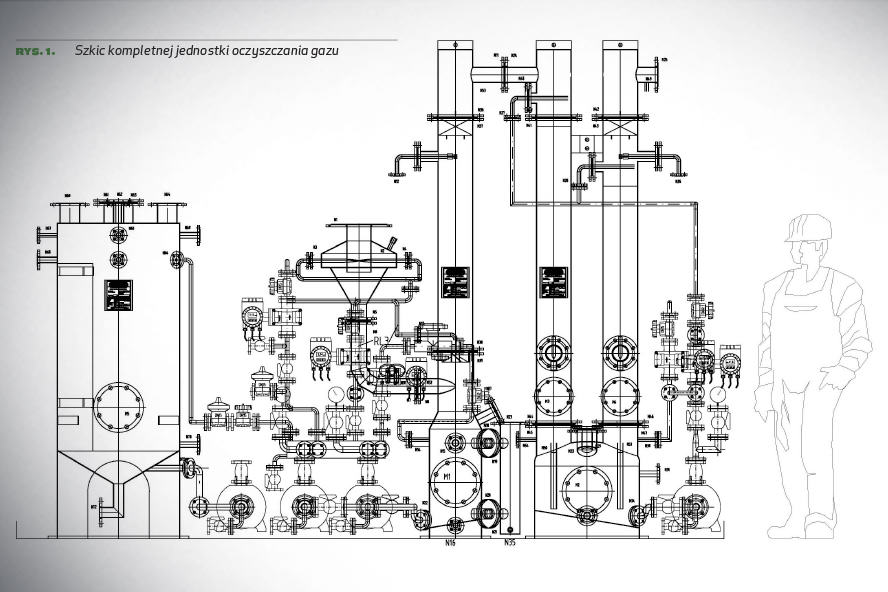

Jak można się domyśleć metoda ta nie umożliwia pełnej neutralizacji niebezpiecznych środków, które na drodze przemian chemicznych ulegają przekształceniu w inne związki. Jest to gównie dwutlenek siarki (SO2) oraz kwas solny (HCl). Związki te mogą być jednak w łatwy sposób odbierane w instalacjach wykorzystujących aparaty absorpcyjne takich jak skrubery. Niniejszy artykuł przedstawi zasadę działania urządzeń służących do odbioru gazowych zanieczyszczeń w celu ich dalszego wykorzystania.

Kryteria projektowe, materiały, wymiary

Za komorą wybuchową, która stanowi niezależny wolnostojący układ, panują następujące warunki:

- temperatura na wlocie: do 1100°C,

- objętościowe natężenie przepływu: 100 Nm³/h,

- ilość zanieczyszczeń w postaci SO2 oraz HCl: 2–2,5 kg/h (każdej z substancji),

- inne składniki gazowe, jak woda oraz dwutlenek węgla, które powstają w wyniku spalania węglowodorów. Substancje te uwzględniane są jednak tylko przy obliczaniu objętościowego natężenia przepływu w układzie. Dzieje się tak ponieważ nie są one wyodrębniane w zespole oczyszczania gazu.

Omawiany system ma za zadanie obniżyć stężenie obu głównych zanieczyszczeń poniżej norm obowiązujących w Europie.

Pierwszy stopień procesu ma za zadanie schłodzić gorące gazy, które powstały w komorze wybuchowej. Jest to konieczne aby absorpcja przebiegała z właściwą wydajnością. Następnie, gazy trafiają kolejno do skrubera kwasu oraz kolumn z wypełnieniem. Elementy instalacji, które mają kontakt z produktem muszą być wykonane z materiałów odpornych na korozję. Dzieje się tak ponieważ powstałe w czasie wybuchu gazy, po absorpcji w wodzie, wykazują silnie działanie korozyjne. Dodatkowe ograniczenia w zakresie doboru materiałów wynikają z wysokiej temperatury gazów na wlocie do instalacji.

Ostatecznie, kompletny układ absorpcyjny wykonany jest z materiału typu Hastelloy®, który zapewnia zarówno wysoką odporność na korozję, jak również wysoką temperaturę. Ze względu na wysoką cenę tego materiału pożądane jest aby średnica kolumny była możliwie mała, co osiąga się poprzez optymalizację natężenia przepływu gazów.

Dzięki obniżeniu temperatury gazów do bezpiecznego poziomu, możliwe jest wypełnienie kolumn, stanowiących kolejny etap procesu, elementami wykonanymi z propylenu. Rozwiązanie to jest optymalne, zarówno pod względem kosztów jak i jakości. Wybór tego materiału sprawia jednak, iż konieczne jest zastosowanie jednostki, która zapewni dopływ wody do układu w stanach awaryjnych (np. wyłączenie pompy cyrkulacyjnej w skutek utraty zasilania lub uszkodzenia).

Po uwagach dotyczących kryteriów projektowych, rozmiarów i wykonania materiałowego, poniżej zostanie przedstawiony sam system adsorpcji w postaci skruberów.

Opis technologii

Pierwszy stopień systemu stanowi układ gaszenia typu Venturiego, który ma za zadanie schłodzić gaz do temperatury nasycenia. Zasada działania systemu polega na kontakcie gazu z powierzchnią, która nieustannie jest spryskiwana wodą. Rozwiązanie to ma dwie podstawowe zalety. Gaz uderza w cienką warstwę wody, co sprawia że nie ma on bezpośredniego kontaktu z elementami urządzenia. Ponadto, ilość wody w systemie w każdej chwili procesu jest wystarczająca do odpowiedniego schłodzenia gazu. Dzieje się tak ponieważ jej objętość jest od 8 do 10 razy większa niż stanowią ubytki powstałe w wyniku parowania.

Drugi etap procesu, realizowany jest w skruberze kwasu zaprojektowanym jako kolumna z odśrodkowym układem dystrybucji wody. Rozwiązanie to zostało przedstawione na Rysunku 2. Ten typ kolumn posiada minimalną ilość elementów wewnętrznych przez co generuje bardzo niskie spadki ciśnienia, nie ulega zablokowaniu przez pył oraz praktycznie nie wymaga obsługi. Jedyny element wewnętrzny układu jest to tzw. dno obrotowe z łopatkami, które generuje strumienie wody. Rozwiązanie to zapewnia wystarczającą powierzchnię właściwą wody do absorpcji SO2 oraz HCl.

Trzeci etap procesu realizowany jest w kolumnie ze złożem. W tym konkretny przypadku, ze względu na niewielką wysokość jaka była dostępna pod zabudowę instalacji, kolumna została podzielona na dwie mniejsze wierze. W celu zapewnienia właściwej wydajności separacji, do wody jest dodawana soda kaustyczna. W rezultacie gazy przekształcane są w sole sodowe, które w łatwy sposób mogą być odbierane z procesu. Aby uniknąć nadmiernego generowania odpadów ciekłych, woda jest nasycana solą aż do stężenia 100 g/l. To czy woda jest zdatna do dalszej pracy oceniane jest na podstawie pomiaru pH oraz przewodności. Aby dodatkowo zredukować ilość ścieków, woda z tego procesu jest wykorzystywana do zasilania chłodni rozpryskowej. W ten sposób straty są ograniczane do niezbędnego minimum.

Podsumowanie

System opisany powyżej może być stosowany również dla natężeń przepływu sięgających 35,000 Nm3/h. W przypadku jednak wysokich wydajności, należy przeanalizować zasadność stosowania drogich materiałów w postaci Hastelloy®. W takich przypadkach Hastelloy® może być zastosowany do produkcji jedynie kluczowych elementów instalacji. Pozostałe części mogą zostać wykonane z kompozytów, które częściowo pokrywa się wyłożeniem bazaltowym.

Do dnia dzisiejszego, opisany system został zrealizowany dla pięciu komór wybuchowych. W każdym przypadku jego wymiary jaki i wydajność były inne. Kolejne realizowane systemy są obecnie w początkowej fazie projektowania.