dr. hab. inż. Andrzej Wolff | ATEX WOLFF i Wspólnicy sp.j. (GRUPA WOLFF)

I. Ograniczenia wynikające ze stosowania oceny ryzyka wybuchu

Konieczność przeprowadzenia oceny ryzyka wybuchu w warunkach produkcji zagrożonej obecnością palnych i wybuchowych gazów, pyłów, mgieł, par palnych cieczy i włókien wynika z zapisów dyrektywy europejskiej Atex 137 (99/92/WE), a w warunkach polskich z zapisów Rozporządzenia Ministra Gospodarki z 8 lipca 2010 r. w sprawie minimalnych wymagań, dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej (Dz. U. 2010 nr 138 poz. 931) [1].

Ocena ryzyka wybuchu związana z możliwością wystąpienia w miejscach pracy atmosfery wybuchowej, zgodnie z [1], powinna brać pod uwagę:

• prawdopodobieństwo i czas występowania atmosfery wybuchowej;

• prawdopodobieństwo wystąpienia oraz uaktywnienia się źródeł zapłonu, w tym wyładowań elektrostatycznych;

• eksploatowane przez pracodawcę instalacje, używane substancje i mieszaniny, zachodzące procesy i ich wzajemne oddziaływania.

Ocena ryzyka wybuchu oparta o występowanie atmosfery wybuchowej i potencjalnych źródłach zapłonu oraz znajomości procesu zostanie w dalszej części pracy poddana weryfikacji.

Zostanie również przedstawiona nowa koncepcja oceny ryzyka, która nacisk kładzie nie tylko na czynniki podane wyżej, ale ponadto na stosowane typowe operacje jednostkowe, konstrukcję i warunki pracy aparatów oraz własności stosowanych w procesie substancji i ich mieszanin.

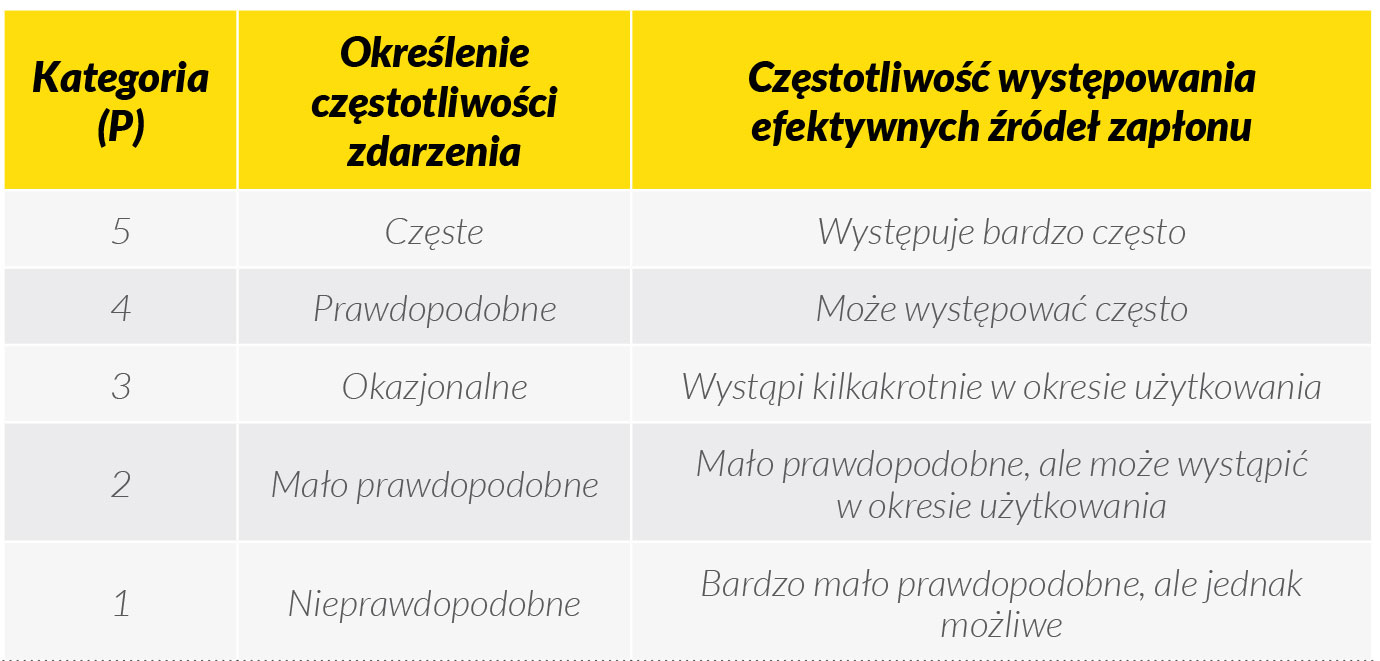

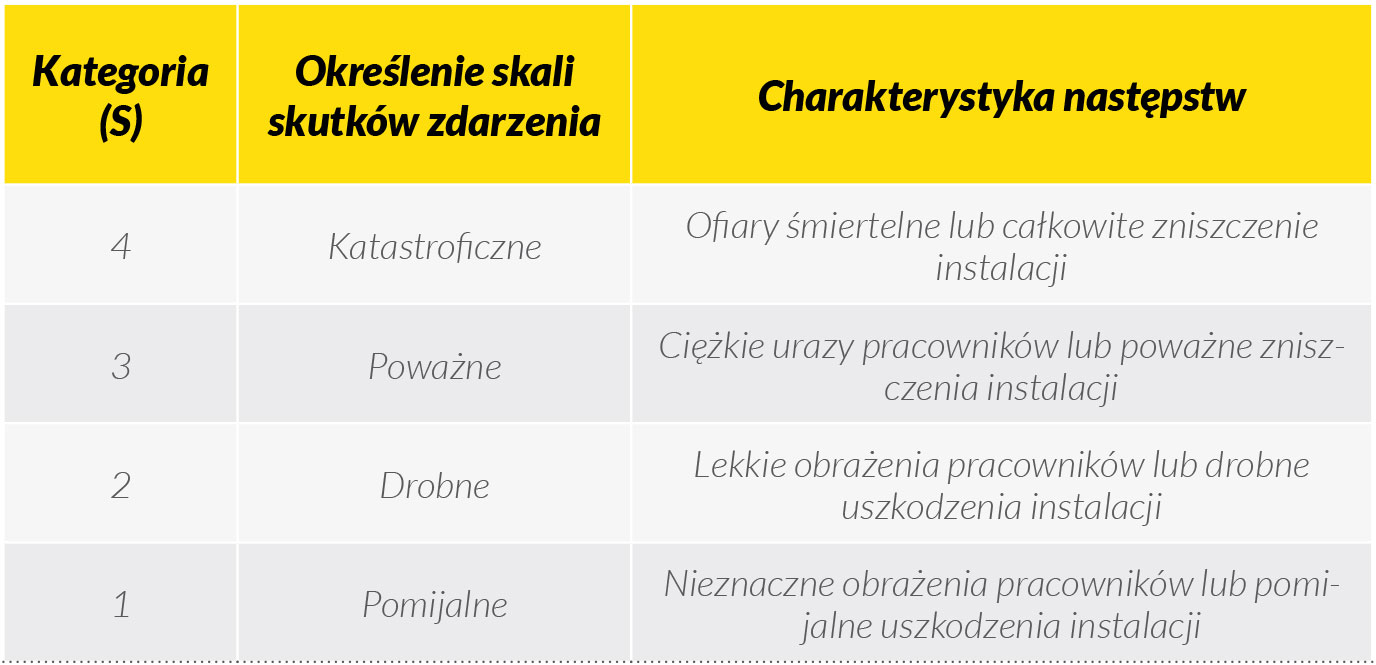

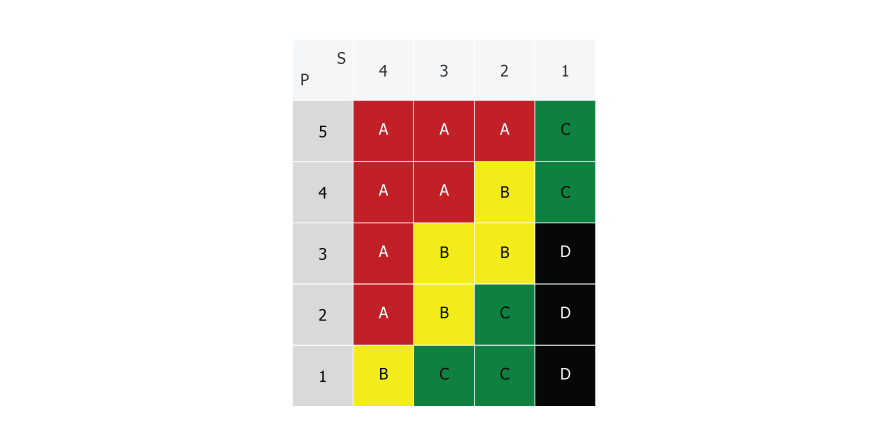

Do oceny ryzyka wybuchu na podstawie identyfikacji zagrożeń, z oszacowaniem ryzyka, standardowo wykorzystywane jest podejście jakościowe. Jest to usystematyzowane podejście, które w połączeniu z wiedzą i doświadczeniem osób wykonujących ocenę powinno zapewnić identyfikację zagrożeń [2]. Identyfikacja zagrożeń i ocena ryzyka, wg [2], są prowadzone w oparciu o arkusze robocze i matrycę ryzyka R. Podczas przeprowadzania oceny ryzyka wykorzystuje się tabele 1 i 2, a do określenia poziomu zagrożeń (akceptowalności ryzyka) matrycę podaną w tabeli 3.

Tabela 1. Kategoria częstotliwości wystąpienia efektywnych źródeł zapłonu P, które mogą spowodować wybuch

Tabela 2. Określenie skutków wybuchu S

Ryzyko „R” wynika z przyjętych wartości P i S, z tabeli 1 i 2, oraz równania: R = P x S, gdzie:

R – ryzyko zdarzenia,

P – częstotliwość zdarzenia (wystąpienia efektywnego źródła zapłonu),

S – skutki, jakie mogą wystąpić, gdy dojdzie do wybuchu.

Na podstawie wyznaczonej wartości ryzyka R i matrycy ryzyka, tabela 3, szacujemy poziom akceptowalności ryzyka.

Tabela 3. Matryca ryzyka

Podejście to bierze pod uwagę następujące poziomy ryzyka:

A – ryzyko wysokie – nieakceptowalne – konieczne działania techniczne i/lub konstruktywne* zmniejszające poziom ryzyka;

B – ryzyko wysokie – konieczne podjęcie działań technicznych i rozważenie celowości podjęcia działań konstruktywnych obniżających poziom ryzyka;

C – ryzyko średnie – zalecane podjęcie działań technicznych i organizacyjnych obniżających poziom ryzyka;

D – ryzyko małe (pomijalne) – podjęcie działań obniżających poziom ryzyka nie jest wymagane.

Identyfikacja zagrożeń z oszacowaniem ryzyka wybuchu R na podstawie pojęcia częstotliwości/prawdopodobieństwa skali zdarzenia S i częstotliwości/prawdopodobieństwa występowania efektywnych źródeł zapłonu P może jednak nie doprowadzić do prawidłowej oceny sytuacji, gdyż jest w dużym stopniu oparta na subiektywnej ocenie. Między innymi, należy zdecydować, jaką wartość kategorii P (częstotliwość występowania źródeł zapłonu) lub kategorii S (skala skutków zdarzenia) trzeba przyjąć, w danej sytuacji procesowej, by oszacować ryzyko R. Nie jest to zadanie proste, i to nie tylko ze względu na subiektywny charakter oceny.

Uzyskana wartość ryzyka R prowadzi do zakwalifikowania ryzyka do określonej grupy; tabela 3: ryzyko nieakceptowalne A (kolor czerwony), wysokie B (żółty), średnie C (zielony) i pomijalne D (czarny). Takie zdefiniowanie ryzyka prowadzi do kolejnej arbitralnej decyzji –jakie działania korekcyjne, w celu dostatecznego zmniejszenia ryzyka R, należy zastosować w stosunku do pojedynczego aparatu czy węzła procesowego. W praktyce mamy do dyspozycji podjęcie działań o charakterze technicznym (zasadniczo poprawiających bezpieczeństwo procesowe), konstruktywnym (poprawiających stopień zabezpieczenia przed skutkami wybuchu) i organizacyjnym.

W trakcie prowadzenia oceny ryzyka zwykle pojawia się problem interpretacji, szczególnie ryzyka wysokiego B i nieakceptowalnego A. Bo co oznacza w praktyce ryzyko nieakceptowalne A i na podstawie jakich kryteriów możemy przyjąć ten poziom? Czy w przypadku kwalifikacji ryzyka do poziomu nieakceptowalnego A należy podjąć decyzję o bezzwłocznym zatrzymaniu pracy instalacji? Nie jest to łatwy wybór gdyż, między innymi, będzie się wiązać z konsekwencją nieraz dużych strat w produkcji. Z tego powodu podejmowanie decyzji o przyjęciu ryzyka na poziomie A powinno wynikać z jasnych przesłanek, a te z oczywistych stwierdzonych zagrożeń i zaniedbań w zakresie zapewnienia bezpieczeństwa wybuchowego.

Innego typu problemy mamy w przypadku ryzyka wysokiego B. Czy każdorazowo wymaga ono podjęcia działań konstruktywnych i technicznych, czy nie? Czy w pewnych sytuacjach nie wystarczy tylko zastosowanie działań technicznych i rozważenie konieczności podjęcia działań konstruktywnych? Na podstawie jakich kryteriów mamy o tym decydować?

Ponadto nie wszystkie aparaty procesowe można zabezpieczać przed wybuchem, mimo tego że ich działanie, konstrukcja i stosowane substancje (własności palne i wybuchowe pyłów) oraz obecność potencjalnych źródeł zapłonu stwarzają wysoki poziom zagrożenia. Dotyczy to głównie aparatów, które konstrukcyjnie nie są dostatecznie szczelne (np. przesiewacze, granulatory, młyny [często]).

W celu ograniczenia tego typu problemów można zaproponować modyfikację schematu oceny ryzyka wysokiego B. Zakłada ona podział grupy ryzyka wysokiego na dwie podgrupy B1 i B2. W efekcie zaproponowany plan działań naprawczych przedstawia się jak poniżej:

A – ryzyko wysokie nieakceptowalne – konieczne bezzwłoczne podjęcie działań technicznych, przeciwwybuchowych* i organizacyjnych w celu zmniejszenia poziomu ryzyka;

B1 – ryzyko wysokie – konieczne podjęcie działań technicznych i konstruktywnych* obniżających poziom ryzyka;

B2 – ryzyko wysokie – konieczne podjęcie działań technicznych i rozważenie celowości podjęcia działań konstruktywnych* obniżających poziom ryzyka;

C – ryzyko średnie – zalecane podjęcie działań technicznych i/lub organizacyjnych obniżających poziom ryzyka;

D – ryzyko małe (pomijalne) – podjęcie działań obniżających poziom ryzyka nie jest wymagane.

Poziom B1 ukierunkowany jest raczej na zagrożenia wywołane obecnością palnych i wybuchowych pyłów. Natomiast poziom B2 będzie miał częściej zastosowanie w przypadku zagrożeń wywołanych obecnością palnych i wybuchowych gazów i par palnych cieczy. Czy rozwiązuje to problem dostatecznej dokładności matrycy ryzyka? Niestety nie, ale lepiej precyzuje zasadność stosowania środków technicznych i konstruktywnych w obszarze wysokiego poziomu ryzyka B.

A jak postępować w przypadku, gdy mamy do czynienia z substancją palną i wybuchową, jaką jest np. sadza charakteryzująca się wysoką wartością MEZ? Z dostępnych danych wynika, że wartość MEZ sadzy > 10 000 mJ. Dostępne są także dane, dla których wartość MEZ > 1000 mJ, a więc jest ona kilkukrotnie mniejsza. Szczególnie w przypadku pierwszym ryzyko zapłonu sadzy jest generalnie bardzo małe. Pojawia się więc problem, jaką należy przyjąć wartość kategorii P z tabeli 1 w celu określenia ryzyka R. Przyjęcie wartości P = 2 (mało prawdopodobne, ale może wystąpić w okresie użytkowania) prowadzi do poziomu ryzyka B (ryzyko wysokie – konieczne podjęcie działań konstruktywnych i rozważenie celowości podjęcia działań technicznych obniżających poziom ryzyka). Natomiast przyjęcie wartości P = 1 (bardzo mało prawdopodobne, ale jednak możliwe) prowadzi do poziomu ryzyka C (ryzyko średnie – zalecane podjęcie działań technicznych i/lub organizacyjnych obniżających poziom ryzyka). Arbitralne przyjęcie wartości B lub C będzie miało poważne konsekwencje finansowe związane z koniecznością zastosowania określonych rozwiązań mających na celu ograniczenie ryzyka.

Typowa ocena ryzyka wybuchu, sporządzona w oparciu o procedurę wyznaczania wartości liczbowej ryzyka R, bierze pod uwagę możliwy skutek wybuchu S (tabela 2). Szacowanie wartości S oparte jest na opisowej definicji skali możliwych skutków zdarzenia (katastroficzne, poważne, drobne, pomijalne) oraz na charakterystyce następstw (ofiary śmiertelne…, ciężkie urazy pracowników…, lekkie obrażenia pracowników…, nieznaczne obrażenia pracowników…). Alternatywnie stosowane jest także podejście do określenia skutków S na podstawie szacowania skali możliwych finansowych strat.

Jak jednak przewidzieć, i na podstawie jakich kryteriów, kiedy może dojść do skutków katastroficznych? I co to pojęcie w gruncie rzeczy oznacza? Przyjęcie określonej wartości straty finansowej ma tak samo subiektywny charakter i zależy od indywidualnej oceny sytuacji. Straty rzędu 1 mln zł, spowodowane wybuchem, w zakładzie o wartości produkcji rzędu 100 mln zł raczej nie są katastroficzne, ale dla firmy o przerobie 10 mln zł już (raczej) będą. Ponadto pojęcie strat finansowych nie uwzględnia ryzyka zagrożenia zdrowia i życia pracowników. A przecież jest to wartość nadrzędna.

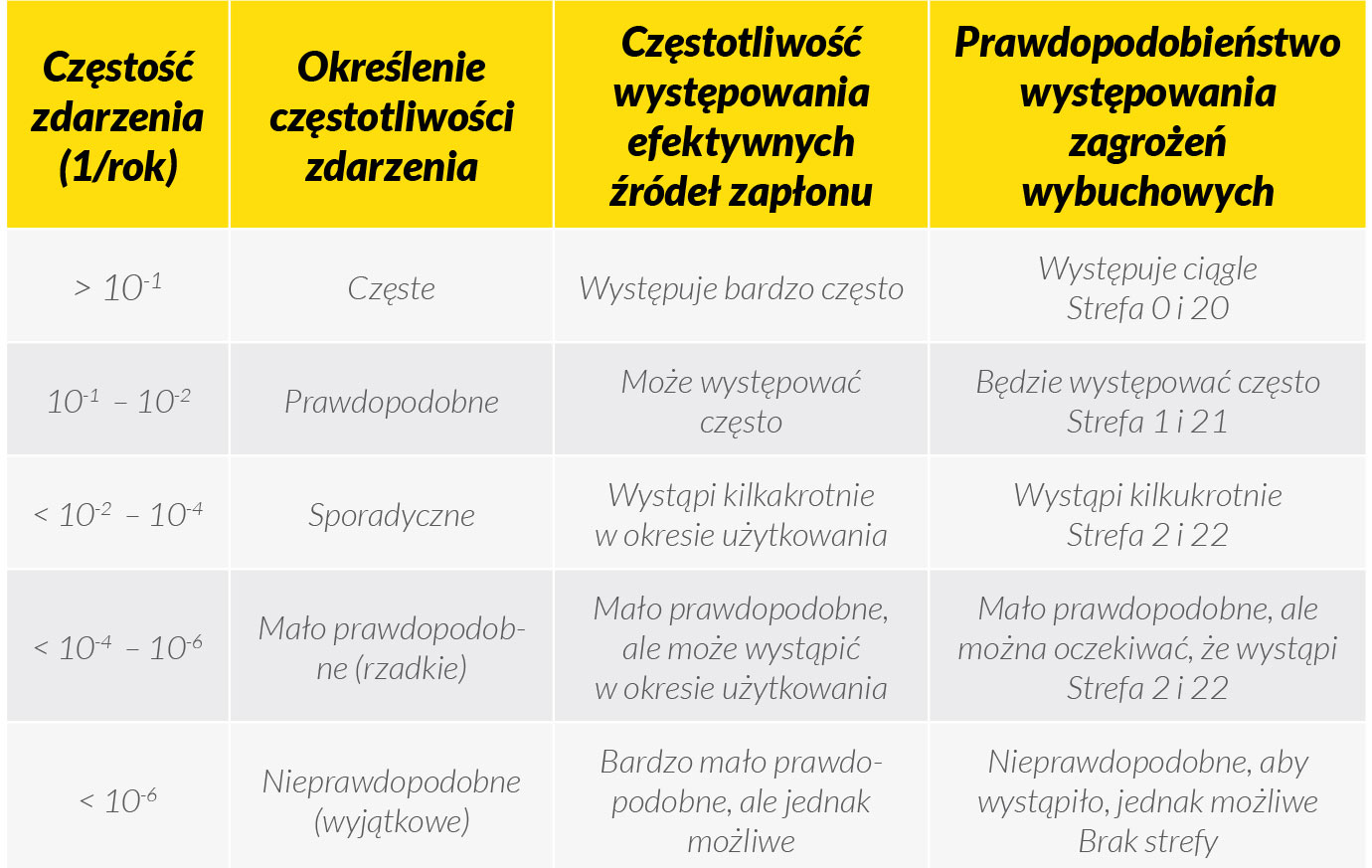

Z podobnymi problemami mamy do czynienia w przypadku podejścia opierającego się na definicji częstości zdarzenia (tabela 4). Wykorzystuje ono matrycę ryzyka podaną w tabeli 3. Podejście to nie wnosi jednak nic nowego w zakresie precyzji wyznaczania ryzyka na podstawie subiektywnej oceny sytuacji.

Tabela 4. Powiązanie częstości wystąpienia efektywnych źródeł zapłonu, które mogą spowodować wybuch, z prawdopodobieństwem wystąpienia atmosfery wybuchowej w celu określenia częstości występowania zagrożeń wybuchowych

II. Wpływ czynników procesowych na ocenę ryzyka wybuchu

W stosowanej obecnie metodologii oceny ryzyka wybuchu wprowadzono mało precyzyjne pojęcie prawdopodobieństwa [1] i trudne do ilościowego oszacowania pojęcie częstotliwości występowania potencjalnego źródła zapłonu [2]. Niewątpliwie częstość występowania efektywnych źródeł zapłonu jest bardzo istotna, a nawet kluczowa. Ale czy jest to jedyne istotne zagrożenie, które należy brać pod uwagę? I jak odnieść definicję częstości wystąpienia efektywnych źródeł zapłonu (tabela 1: występuje bardzo często, może występować często czy mało prawdopodobne, ale może wystąpić w okresie użytkowania) do realnych sytuacji, z którymi mamy do czynienia w przemyśle? W praktyce według naszej oceny należałoby także brać pod uwagę stosowane substancje sypkie (własności fizyko-chemiczne pyłów). A szczególnie wartość minimalnej energii zapłonu MEZ. Im wyższa jest wartość MEZ, tym lista potencjalnych źródeł zapłonu (w sensie realnego zagrożenia) maleje. Na przykład dla pyłów węgla kamiennego, dla którego MIE > 1000 mJ, zagrożenie spowodowane typowymi iskrowymi i snopiastymi wyładowaniami elektrostatycznymi nie jest brane pod uwagę. Podobnie będzie w przypadku, omawianej wcześniej, sadzy. Ale już w przypadku pyłów węgla brunatnego sytuacja jest zdecydowanie inna.

Nawet jednak gdy wartość MIE pyłu jest (stosunkowo) niska, co oznacza, że liczba potencjalnych źródeł zapłonu może rosnąć, to nie znaczy, że w aparacie musi dojść do wybuchu.

Czynnikiem determinującym jest także rodzaj prowadzonej operacji jednostkowej, typ i konstrukcja aparatu, jego objętość robocza oraz kształt. Szczególnie istotna jest konstrukcja aparatu, a w praktyce jego smukłość (stosunek średnicy do wysokości). Wiadomo przecież, że w przypadku smukłych aparatów (silosów, zbiorników, podajników kubełkowych) zagrożenie zapłonem spowodowane tarciem i ładowaniem się elektrostatycznym opadających cząstek (o siebie i o ścianę aparatu) prowadzi do istotnego nagromadzenia się na ich powierzchni elektryczności statycznej. Rośnie także zagrożenie iskrą mechaniczną wskutek obecności ewentualnych zanieczyszczeń (kamienie, drobne elementy metalowe, np. rdza) w podawanym z dużej wysokości lub na dużą wysokość materiale. To pierwsze dotyczy szczególnie sytuacji zasypywania pustego silosu/zbiornika podczas uruchomienia instalacji po okresowym przeglądzie, remoncie czy awarii.

Nawet gdy określimy, które źródła zapłonu mogą być obecne (np. zbyt wysoka temperatura powierzchni aparatu), to jak wyznaczyć wiarygodnie częstotliwość występowania tego potencjalnie efektywnego źródła zapłonu? Zbyt wysoka temperatura powierzchni aparatu może oczywiście wynikać z warunków prowadzenia procesu. W takiej sytuacji konieczna jest analiza stosowanej technologii i wykorzystywanych aparatów w celu eliminacji (ograniczenia) wpływu tego czynnika.

Zbyt wysoka temperatura powierzchni jest możliwa i szczególnie niebezpieczna w stanie awaryjnym – np. zatarcie łożyska. Tylko jak oszacować, jak często może do tego zdarzenia dojść? A ponadto ocena ryzyka wybuchu zajmuje się warunkami normalnej pracy (zatrzymanie, praca, rozruch), a nie stanami awaryjnymi… Jak w praktyce odciąć się od typowych i znanych stanów awaryjnych w ocenie sytuacji? Są one przecież w sposób naturalny związane z produkcją. Tylko jak to uwzględnić w ocenie sytuacji? Skąd mamy wiedzieć, kiedy może dojść do przegrzania elementu aparatu (np. z powodu niezadziałania czujnika [termopary])? A iskry mechaniczne – jak możemy ilościowo określić zagrożenie w podajniku kubełkowym z powodu uszkodzenia łożyska wałka (stan awaryjny) i w konsekwencji przesunięcia taśmy transportującej materiał sypki w kubełkach oraz jej tarcie o ścianę aparatu prowadzące do bardzo niebezpiecznego iskrzenia?

Istotny jest także typ stosowanych operacji jednostkowych oraz charakter przepływu materiałów. Na przykład transport mechaniczny (z wyłączeniem podajników kubełkowych) typowo zapewnia warunki laminarnego przemieszczania materiałów sypkich i zawartych w nich pyłów. Zagrożenia, wynikające z konstrukcji i zasady działania podajnika, są więc w takim przypadku ograniczone. Natomiast szereg innych operacji jednostkowych przebiega w aparatach, w których z racji konstrukcji i zasady działania mamy do czynienia z ruchem burzliwym materiału sypkiego i tym bardziej zawartych w nim pyłów, jak np. podajniki kubełkowe, filtry, silosy, cyklony. Ruch burzliwy materiałów, często konieczny z powodów procesowych, na ogół powoduje zwiększenie zagrożeń i tym samym ryzyka.

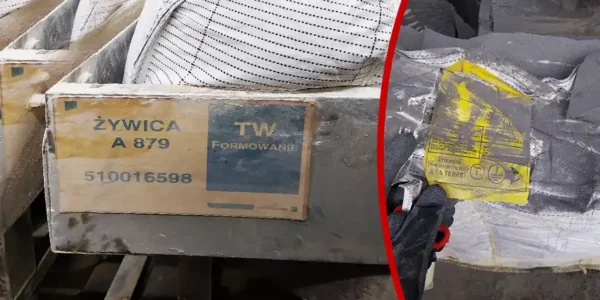

Dostępne normy zwykle nie biorą pod uwagę możliwej obecności mieszanin hybrydowych (mieszanina palnych pyłów oraz gazów i/lub par cieczy palnych). Wiedza techniczna i naukowa o wynikających z tego zagrożeniach jest ograniczona, mimo że zapłon i wybuch mieszaniny hybrydowej może prowadzić do bardzo poważnych konsekwencji. Rozporządzenie [1] i raport [2] nie biorą pod uwagę tego, realnego w wielu sytuacjach procesowych, zagrożenia zupełnie. W normie dotyczącej wyznaczania stref zagrożenia wybuchem dla gazów i par cieczy [4], jak i w normie dotyczącej wyznaczania stref zagrożenia wybuchem dla pyłów [5] zagadnieniu temu jest poświęcona tylko jedna strona bardzo ogólnego opisu.

Mimo zasygnalizowanych problemów w wielu praktycznych sytuacjach procesowych stosunkowo łatwo jest określić, które czynniki mogą powodować realne zagrożenie zapłonem, i tym samym można próbować je wyeliminować lub istotnie ograniczyć. Dotyczy to zaleceń technicznych ograniczających zagrożenia procesowe prowadzące do zapłonu. Gdy jednak podjęte środki techniczne nie zapewniają dostatecznego ograniczenia poziomu zagrożeń, to należy podjąć decyzję o zastosowaniu konstruktywnych technik zabezpieczania aparatów procesowych przed skutkami wybuchu. Tylko takie rozwiązanie pozwala nam uniezależnić się od problemów podanych wyżej.

III. „Bezpieczna” pojemność robocza aparatu

Kolejnym bardzo istotnym czynnikiem jest pojęcie „bezpiecznej” objętości roboczej aparatu. Czy objętość robocza równa np. 1 m3 stwarza realne zagrożenie i powoduje poważne konsekwencje w przypadku wybuchu, czy jeszcze nie? Zarówno wiedza naukowa, jak i praktyka przemysłowa są w tym zakresie ograniczone. Tak więc od jakiej objętości roboczej aparatu należy brać pod uwagę realne zagrożenie wynikające z zapłonu i wybuchu? Nie bardzo wiadomo.

Na przykład norma NFPA 652 [3] rekomenduje ochronę aparatu procesowego już nawet dla objętości roboczej 0,2 m3, uznając, że w tych warunkach spalanie deflagracyjne (spalanie rozprzestrzeniające się z prędkością poddźwiękową) może prowadzić do poważnego zagrożenia. Ale czy to oznacza, że już przy tak małych objętościach roboczych należy zabezpieczać aparaty przed skutkami wybuchu? Z naszych doświadczeń wynika, że taka szacunkowa objętość robocza powinna wynosić więcej. I zależy to od szeregu omówionych wcześniej czynników. Związana jest z tym na przykład smukłość aparatu. Stosunkowo łatwiejsze do ochrony przed skutkami wybuchu są aparaty o zbliżonej wartości wysokości L do średnicy D (aparaty o smukłości ok. 1). Zagrożenia rosną wraz ze wzrostem stosunku L/D i oczywiście z wzrostem objętości roboczej.

W praktyce należałoby więc brać pod uwagę, podczas oceny ryzyka wybuchu, szereg istotnych technicznych czynników, a nie tylko potencjalne źródła zapłonu, by oszacowany poziom ryzyka R był realny.

IV. Szacowanie ryzyka wynikającego z zagrożenia przeniesienia się wybuchu z aparatu procesowego na sąsiednie urządzenia

W przypadku stosowania typowej procedury oceny ryzyka wybuchu na podstawie podejścia jakościowego [2] szczegółowa analiza zagrożeń i konsekwencji nie jest możliwa. Bo podejście to nie bierze pod uwagę szeregu czynników omówionych powyżej, poza potencjalnymi źródłami zapłonu. Co więc należałoby zrobić, by procedura oceny ryzyka wybuchu uwzględniała nie tylko źródła zapłonu, ale także własności pyłu (MEZ), charakter ruchu pyłów (burzliwy/laminarny), konstrukcję aparatu (smukłość, objętość robocza) czy przeznaczenie aparatu (rodzaj operacji jednostkowej)?

Z praktyki przemysłowej wiadomo, że do aparatów szczególnie zagrożonych zapłonem i wybuchem ze względu na ich konstrukcję i warunki prowadzenia procesu należy zaliczyć: silosy/zbiorniki (magazynowanie jako operacja jednostkowa), filtry (odpylanie), podajniki kubełkowe (transport mechaniczny), młyny (mielenie) czy suszarnie (suszenie). W naszej opinii ponad 50% wybuchów w przemyśle ma swój początek w tego typu aparatach procesowych.

Według naszej wiedzy i w oparciu o lata doświadczeń w zabezpieczaniu aparatów i instalacji produkcyjnych przed skutkami wybuchu podejście oparte o ocenę zdolności pyłu do zapłonu i wybuchu, potencjalne źródła zapłonu, rodzaj operacji jednostkowej i konstrukcję aparatu pozwoliłoby na dużo bardziej precyzyjną ocenę sytuacji. Podstawową zaletą takiego podejścia byłoby wykorzystanie praktyki przemysłowej i znajomości/rozumienia procesu.

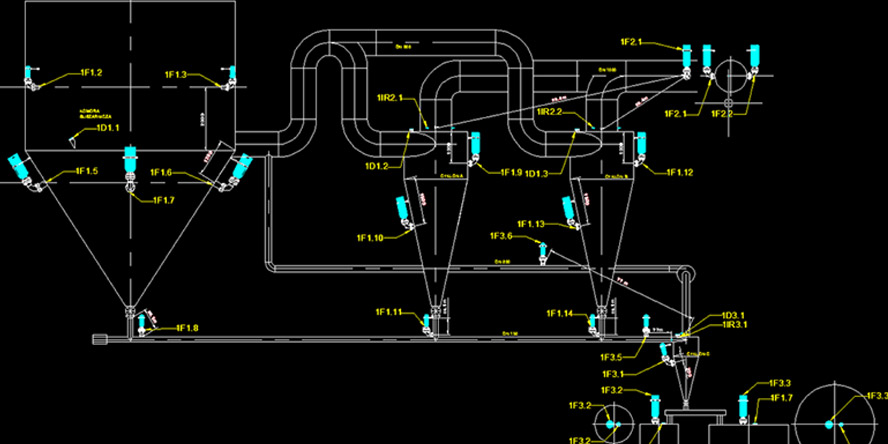

Szczególnie istotne jest zagrożenie wynikające z możliwości przeniesienia się wybuchu, do którego dojdzie w aparacie procesowym, poprzez łączące go rurociągi/kanały na sąsiednie aparaty znajdujące się w ciągu technologicznym. Możliwe zniszczenia i konsekwencje finansowe wynikające z tego zjawiska mogą być zasadniczo większe niż zniszczenia wskutek wybuchu w pojedynczym aparacie. Trudniejsze do oceny są skutki wybuchu oraz skuteczne przeciwdziałanie.

Co prawda wiedza techniczna (oraz dostępne systemy izolacji [odcięcia] wybuchu) pozwalająca na eliminację zagrożenia przeniesienia się wybuchu jest dostatecznie duża, ale już sytuacja prawna [1] nie jest w tym zakresie jasna. Zapisy dwóch związanych z tym problemem paragrafów 4.2 i 12.2 w rozporządzeniu [1] nie są dostatecznie pomocne.

Zapis: §4.1. Aby zapobiec wybuchom i zapewnić ochronę przed ich skutkami, pracodawca powinien stosować, odpowiednie do rodzaju działalności, techniczne i organizacyjne środki ochronne. Określając środki ochronne, należy zapewnić realizację następujących celów:

• zapobieganie tworzeniu się atmosfery wybuchowej,

• zapobieganie wystąpieniu sfery wybuchowej,

• ograniczenie szkodliwego efektu wybuchu, w celu zapewnienia ochrony zdrowia i bezpieczeństwa osób pracujących.

Zapis: §4.2. Środki ochronne, o których jest mowa w ust. 1, pracodawca może łączyć lub uzupełniać środkami przeciwdziałającymi rozprzestrzenianiu się wybuchu. Sformułowanie „może łączyć lub uzupełniać” nie wymusza konieczności zastosowania środków przeciwdziałających rozprzestrzenianiu się wybuchu nawet, gdy jest to technicznie uzasadnione. Kto więc ma podjąć decyzję o zastosowaniu lub nie środków przeciwdziałających rozprzestrzenianiu się wybuchu? Przecież taka decyzja może nieść za sobą poważne konsekwencje prawne i finansowe.

Zapis: §12.1. Pracodawca powinien podjąć wszelkie niezbędne środki w celu zapewnienia, że miejsca pracy, urządzenia oraz elementy łączące dostępne osobom pracującym zostały zaprojektowane, wykonane, połączone i zainstalowane, a także są utrzymywane i działają w sposób minimalizujący zagrożenie wybuchem.

Zapis: §12.2. Środki, o których mowa w ust. 1, powinny zapobiegać wybuchowi, a w razie jego wystąpienia utrzymywać go pod kontrolą i minimalizować jego rozprzestrzenianie się w miejscu pracy lub w urządzeniach, a także minimalizować jego skutki dla osób pracujących.

Podobne problemy stwarza zapis „powinny”. Czy oznacza to konieczność minimalizacji rozprzestrzeniania się wybuchu w miejscu pracy lub w urządzeniach, czy raczej „dobrowolność”? No i kto ma za taką decyzję odpowiadać?

V. Alternatywne podejście do oceny ryzyka wybuchu

Jakie więc cechy powinna posiadać ocena ryzyka, by mogła się stać technicznie uzasadnionym narzędziem, które będzie brać pod uwagę podane wcześniej techniczne czynniki, uznane za istotne, a nie tylko potencjalne źródła zapłonu?

Możliwe skutki wybuchu (tabela 2) są uwzględniane i rozpatrywane podczas wyznaczania ryzyka R oraz na etapie tworzenia i analizy zidentyfikowanych scenariuszy awaryjnych. Scenariusze te są etapem końcowym oceny ryzyka wybuchu i wynikają ze znajomości i rozumienia procesu technologicznego oraz przyjętych zaleceń o charakterze technicznym, w tym zapewniających zabezpieczenia przed skutkami wybuchu. Scenariusze awaryjne powinny także brać pod uwagę nie tylko czynniki związane z wybuchem w pojedynczym aparacie, ale i zagrożenie przeniesienia się wybuchu w ciągu technologicznym z aparatu zagrożonego wybuchem na kolejne aparaty. Dotyczy to szczególnie ryzyka (konsekwencji) przeniesienia się wybuchu rurociągami łączącymi aparaty (rosnące ciśnienie i fala płomienia). Uwzględnienie tego zagrożenia jest bardzo istotne, a nawet kluczowe. Wymaga jednak odpowiedniego doświadczenia i praktyki w zabezpieczaniu przed skutkami wybuchu typowych węzłów procesowych.

W przypadku pracujących instalacji tworzone scenariusze awaryjne oceniają, w pierwszym etapie, spodziewane skutki wybuchu, biorąc pod uwagę aktualnie stosowane rozwiązania ochronne. Jeżeli zostaną one uznane za niewystarczające, to w kolejnym etapie proponuje się zastosowanie rozwiązań technicznych zmniejszających ryzyko (poprawiających bezpieczeństwo procesowe i wybuchowe) do akceptowalnego poziomu dla ludzi, otoczenia i środowiska.

Zastosowanie tego podejścia, już na etapie projektowania instalacji, ogranicza możliwość popełnienia (często kosztowych) błędów.

Proponowane alternatywne podejście do oceny ryzyka wybuchu wymagałoby, naszym zdaniem, stworzenia ogólnodostępnej i wiarygodnej bazy danych (o zasięgu europejskim) o zarejestrowanych wybuchach, ich przyczynach i konsekwencjach. Baza ta powinna być systematycznie uzupełniania. Do tego potrzeba współpracy odpowiednich służb technicznych krajów UE. To w konsekwencji (prawdopodobnie) wdrożenia nowej dyrektywy wymuszającej gromadzenie, opisywanie i udostępnianie pełnych informacji o tego typu zdarzeniach, przynajmniej w tych gałęziach przemysłu, w których doszło do zdarzenia wybuchowego.

Przekonanie społeczności UE do podjęcia wysiłków w celu utworzenia tego typu bazy nie będzie proste. To jest jasne, ale korzyści wynikające z tego dla zapewnienia bezpieczeństwa produkcji w przyszłości byłyby jednoznaczne: lepsza ocena możliwych zagrożeń prowadząca do większej „niezawodności” oceny ryzyka i tym samym lepsza ochrona zdrowia i życia ludzkiego, środowiska oraz miejsc pracy. No i nieocenione walory szkoleniowe wynikające z dostępu do tego typu bazy danych. Osoby oraz służby odpowiedzialne za bezpieczeństwo w zakładach przemysłowych mają prawo tego oczekiwać.

Wiarygodna baza danych pozwoliłaby na zmodyfikowanie podejścia do oceny ryzyka opierającego się na wyznaczeniu wartości ryzyka R. To podejście brałoby pod uwagę nie tylko potencjalne źródła zapłonu, ale i konstrukcję aparatu (smukłość), jego charakter pracy (ciągły/okresowy), objętość roboczą aparatu (minimalna objętość stwarzająca zagrożenie), charakter przepływu materiałów (ruch burzliwy/laminarny), własności fizyczne substancji sypkich (szczególnie minimalna energia zapłonu pyłu MEZ oraz przewodnictwo elektryczne).

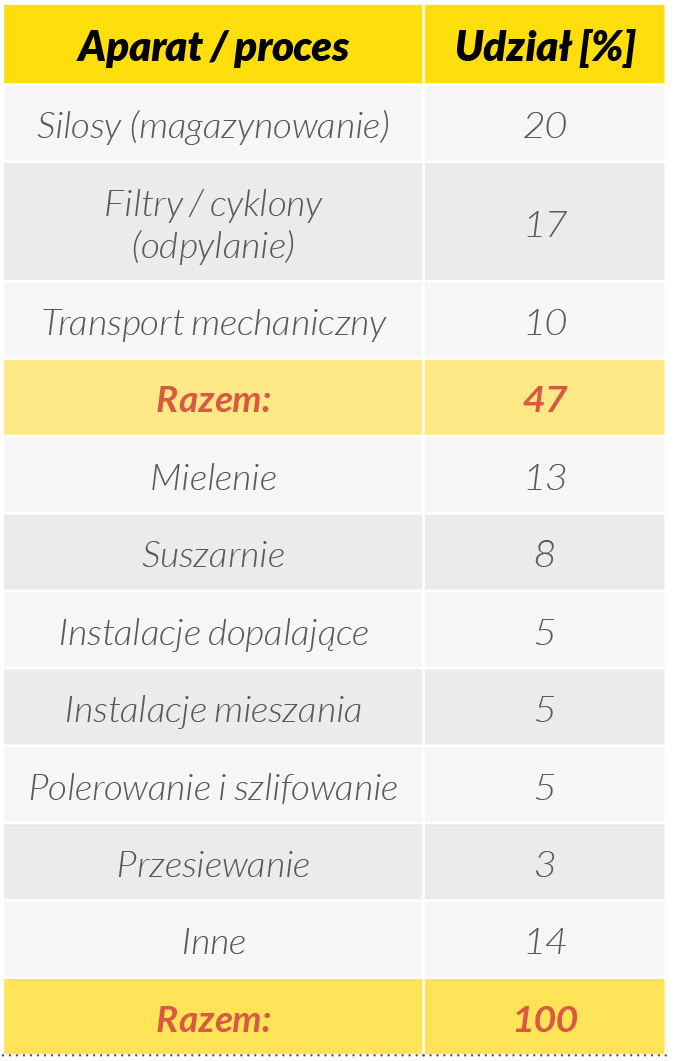

Na przestrzeni dekady powstałaby wiarygodna statystyczna wiedza o zagrożeniach wybuchowych związanych z typowymi operacjami jednostkowymi. Ilustruje to tabela 5. Przyjęte dane dotyczące procentowego udziału zagrożenia wybuchem wywołanego określoną operacją jednostkową (aparatem) nie powstały na podstawie żadnej dostępnej bazy danych, a wynikają tylko z ogólnej wiedzy i doświadczenia. Tak więc mają one wyłącznie charakter informacyjny.

Tabela. 5. Procentowy udział typowych operacji jednostkowych jako potencjalne miejsce zagrożenia wybuchem

Z zestawienia tego wynika, że zdarzenia wybuchowe są, w pierwszym rzędzie, związane z procesem magazynowania i odpylaniem, a kolejno z mieleniem, transportem mechanicznym i suszeniem. Jeżeli tak, to podczas oceny ryzyka wybuchu na instalacji przemysłowej należałoby się skoncentrować, w podstawowym stopniu, na tego typu operacjach jednostkowych. I szczególnie w tych przypadkach brać pod uwagę możliwe zagrożenia wynikające nie tylko z potencjalnych źródeł zapłonu, ale także konstrukcji aparatu, jego działania, objętości roboczej, charakteru przepływu materiałów, własności fizycznych substancji sypkich.

Propozycję przyjęcia krytycznych wartości parametrów (czynników ryzyka) zestawiono w tabeli 6. Wyznaczone w niej wartości rozważanych czynników ryzyka mają co prawda charakter arbitralny, ale wynikają z wiedzy i doświadczenia autora. Należy jeszcze raz podkreślić, że przeprowadzenie tego typu oceny jest możliwe i realne tylko wtedy, gdy mamy dostateczną wiedzę o procesie i technologii. Podejście to zakłada, że w pierwszym etapie zostaną przeanalizowane możliwe źródła zapłonu a w kolejnym czynniki zawarte w tabeli 6.

Tabela 6. Czynniki ryzyka, które proponuje się brać pod uwagę na etapie oceny ryzyka wybuchu (wg kolejności podanej w tabeli). Dotyczy podstawowych operacji jednostkowych: magazynowania, odpylania, mielenia, transportu mechanicznego, suszenia.

** częste zatrzymania i uruchomienia

Przyjęte w tabeli 6 poziomy ważności poszczególnych czynników zagrożenia mają charakter arbitralny. Można się oczywiście pokusić o inny zestaw wartości liczbowych MEZ, S, Vrob czy DGW. Można by także przyporządkować wartości liczbowe do poszczególnych poziomów zagrożenia tak, jak to jest robione w standardowym podejściu do oceny ryzyka wybuchu. Prowadziłoby to jednak do powstania kolejnej „mechanicznej” procedury podejmowania decyzji.

Wydaje się jednak, że lepiej byłoby się oprzeć na doświadczeniu i wiedzy osoby wykonującej ocenę ryzyka wybuchu do podjęcia, w oparciu o dane zestawione w tabeli 6, decyzji o ochronie aparatu przed wybuchem (lub nie).

Można by również rozważyć przyjęcie zasady, że w przypadku gdy wartości MEZ < 20, S > 5, Vrob > 5, praca okresowa (**) oraz DGW < 60, to byłaby to wystarczająca podstawa do podjęcia jednoznacznej decyzji o konieczności zabezpieczenia węzła procesowego przed wybuchem (ochrona aparatu oraz zasypu i wysypu).

VI. Bezpieczeństwo prowadzenia procesu a trening personelu

Bezpieczeństwo procesu, i tym samym wynikające z tego ryzyko, zależy także w dużym stopniu od personelu, który go obsługuje, w tym również od znajomości oraz rozumienia procesu. Dlatego tak ważne jest utrzymywanie efektywnego programu szkoleniowego jako elementu zarządzania ryzykiem. Poprawne zadziałanie operatora w sytuacji zakłóceń pracy instalacji jest tak dobre, jaka jest częstość i efektywność dostarczanego treningu (rozumienie zagrożeń i proponowanych rozwiązań ograniczających te zagrożenia). Cały personel instalacji (zakładu), włączając w to kierownictwo, nadzór, utrzymanie ruchu, pracowników operacyjnych, pracowników utrzymujących porządek, powinien posiadać świadomość zalet wynikających z treningu dotyczącego zagrożeń wywołanych obecnością palnych i wybuchowych pyłów, gazów i par cieczy oraz mieszanin hybrydowych, współmierne z ich odpowiedzialnością. Ma to na celu zminimalizowanie zagrożeń wynikających z ich obowiązków zawodowych. Trening powinien, między innymi, dotyczyć identyfikacji rodzaju i zasięgu stref zagrożenia wybuchem oraz stosowania odpowiednich środków technicznych i organizacyjnych prowadzących do minimalizacji zagrożeń. Rozumienie ważności stref zagrożenia wybuchem oraz możliwych źródeł zapłonu jest czynnikiem podstawowym. Cel jest jasny: nabranie bezpiecznych nawyków w pracy.

VII. Mieszaniny hybrydowe

Zakres przedstawionych powyżej rozważań ograniczony jest tylko do pyłów. Uznano jednak, że istnienie mieszanin hybrydowych jest ważnym, a stosunkowo mało znanym i rozumianym zagadnieniem. W grę wchodzą mieszaniny palnych i wybuchowych gazów i/lub par cieczy organicznych oraz palnych i wybuchowych pyłów i włókien. W praktyce jest to mieszanina palnych i wybuchowych substancji w różnych stanach skupienia. Trudność w ocenie zagrożeń wynikająca z obecności mieszaniny hybrydowej wynika z faktu, że mieszanina ta może się zachowywać odmiennie od zachowania samych gazów/par, pyłów czy włókien [6]. Nie ma bowiem wzorów, które pozwoliłyby szacować, z dostateczną dokładnością, wartości podstawowych parametrów tego typu mieszanin związanych z zagrożeniem zapłonem i wybuchem, jak np. maksymalne ciśnienie wybuchu Pmax, stała wybuchowości Kst czy MEZ. Nie ma także w tym zakresie zbyt wielu badań naukowych i technicznych. To powoduje, że w praktyce nie ma możliwości opracowania ilościowego przewodnika postępowania. Wykorzystanie wentylacji Zastosowanie wentylacji, jako sposobu kontroli tego typu zagrożeń, powinno być ostrożnie przeanalizowane. Wentylacja mechaniczna może bowiem ograniczyć zagrożenie wynikające z obecności palnych gazów/par, ale może zwiększyć zagrożenie wynikające z obecności palnych pyłów. Może mieć ponadto różny wpływ na zachowanie się poszczególnych składników mieszaniny. Granice stężeń Mieszanina hybrydowa może tworzyć atmosferę wybuchową poza limitami stężeń wybuchowych poszczególnych składników mieszaniny. Uważa się, chyba że są znane dodatkowe dane, że mieszanina hybrydowa jest rozważana jako wybuchowa, gdy stężenie składnika typu gaz/para jest > od 25% jego dolnej granicy wybuchowości DGW lub gdy stężenie pyłu jest > od 25% jego DGW. O ile jednak pomiary stężenia gazu/par są dostatecznie precyzyjne, to nie można tego powiedzieć o pomiarze stężenia pyłów, ze względu na ich zmienny w czasie charakter.

Limity związane z energią/temperaturą

Uważa się, że w przypadku mieszaniny hybrydowej wartości parametrów takich jak minimalna energia zapłonu MEZ i temperatura samozapłonu gazu/par lub minimalna temperatura zapłonu chmury pyłu dla mieszaniny mogą być niższe od wartości każdego z jej składników. W praktyce gdy nie ma dostępnych informacji, to należy przyjąć te wartości parametrów, które są najniższe dla danego składnika mieszaniny.

Wymagania dla stref zagrożenia wybuchem

Rozważania powinny brać pod uwagę strefy wynikające z obecności poszczególnych składników mieszaniny (gazów/par oraz pyłów/włókien). Należy zestawiać pary indywidualnych gazów/par i pyłów/pyłów o tym samym poziomie klasyfikacji, tak by zidentyfikować najgorszą możliwą sytuację. Przykładowo, gdy dla danego składnika brana jest pod uwagę strefa 21 i strefa 2, to dla mieszaniny powinna być rozważana strefa 21 i strefa 1.

Systemy ochronne

Z powodów podanych powyżej liczba rozwiązań ochronnych, które posiadają deklarację zgodności (i certyfikat Atex) jako system zabezpieczenia przed wybuchem, wywołany obecnością mieszaniny hybrydowej, jest niewielka:

• niektóre systemy tłumienia i odcięcia wybuchu wykorzystujące butle HRD z proszkiem tłumiącym,

• systemy odcięcia wybuchu oparte o zasuwy szybkiego zadziałania oraz zawory przeciwwybuchowe Ventex.

Jak więc pracodawca ma sobie radzić, gdy rozporządzenie ministra gospodarki (Dz. U. Nr 138, poz. 931 z 8 lipca 2010 roku – Atex Users) wymaga spełnienia warunków rozporządzenia (tzw. minimalnych wymagań) w każdej sytuacji procesowej? Pytanie pozostaje otwarte.

Literatura

[1] Rozporządzenie Ministra Gospodarki z dnia 8 lipca 2010 r. w sprawie minimalnych wymagań, dotyczących bezpieczeństwa i higieny pracy, związanych z możliwością wystąpienia w miejscu pracy atmosfery wybuchowej (Dz. U. 2010 nr 138 poz. 931).

[2] The RASE Project „Explosive Atmosphere: Risk Assessment of Unit Operations and Equipment”, EU Project No: SMT4-CT97-2169., March 2000.

[3] Norma NFPA 652 (B.4.5, wydanie 2016).

[4] PN-EN 60070-10-1: 2015. Atmosfery wybuchowe. Klasyfikacja przestrzeni. Gazowe atmosfery wybuchowe.

[5] PN-EN 60079-10-2: 2015. Atmosfery wybuchowe. Klasyfikacja przestrzeni. Pyłowe atmosfery wybuchowe.

[6] PN-EN 60070-10-1:2015, Annex I (s. 101).