Nie wszyscy zdają sobie sprawę z przewagi cyfrowego modelu instalacji procesowej nad dokumentacją papierową. Nie każdy również wie, że inwentaryzację można wykonać praktycznie dla każdej instalacji. Prace te, choć złożone, przynoszą wiele korzyści dla użytkownika.

Stwierdzenie „świat idzie do przodu” jest znane dobrze każdemu z nas. Nie trzeba oglądać telewizji, by się o tym przekonać. Każdy w swojej działalności zawodowej znajdzie potwierdzenie tej tezy, szczególnie firmy produkcyjne.

Chęć rozwoju wynikać może bezpośrednio z polityki wewnętrznej firmy, która przykładowo pragnie zwiększyć bezpieczeństwo procesowe na liniach produkcyjnych lub podnieść jakość produktu, czy też zmniejszyć nakłady energetyczne i wdrożyć nowe technologie. Bodźcem do rozwoju może być także konieczność dostosowania się do nowych regulacji prawnych, czy też nowych trendów na rynku. Mechanizmów postępu jest więc wiele, a sam postęp jest procesem ciągłym, który leży u podstaw współczesnej gospodarki.

Wielokrotnie producenci stają przed wyzwaniem w postaci modernizacji istniejących już linii produkcyjnych. W przypadku, gdy linia produkcyjna jest stosunkowo nowa lub posiada pełną dokumentację techniczną, to nie ma większych problemów z przygotowaniem założeń technicznych planowanej modernizacji.

Problem pojawia się, gdy urządzenia, które służą nam od lat posiadają – z różnych powodów – niepełną dokumentację techniczną lub też nie odpowiada ona rzeczywistości. Okazuje się, że dobrze nam znana linia technologiczna skrywa wiele tajemnic i nie chce się dać łatwo zmodernizować. W takim przypadku jedynym rozwiązaniem jest inwentaryzacja, czyli „wiesz co masz”.

Inwentaryzację linii produkcyjnej można, zależnie od warunków i dostępnych środków, wykonać we własnym zakresie lub też zlecić firmie zewnętrznej, która specjalizuje się na tym polu. Podstawą przystąpienia do procesu inwentaryzacji jest jednak dobre i przemyślane określenie jej zakresu i celu. Ponieważ odtworzenie pełnej dokumentacji rysunkowej i technicznej, dla poszczególnych urządzeń, może być kosztowne i czasochłonne.

Pierwszy krok

Wszystko zaczęło się w kwietniu 2013 roku, gdy Cementownia Górażdże S.A. zwróciła się do GRUPY WOLFF z zaproszeniem do złożenia oferty, a ostatecznie do wykonania „audytu młynowni węgla w obszarze zagrożenia wybuchem wywołanego obecnością pyłów węgla”. Był to pierwszy krok na drodze do celu, jaki postawiła sobie Cementownia – określenie rozwiązań technicznych, które zapewnią oczekiwaną minimalizację ryzyka zagrożenia wybuchem.

Postępowanie audytowe wymagało m.in., zgromadzenia i sprawdzania posiadanej przez Zleceniodawcę dokumentacji aparatów i urządzeń. W międzyczasie pojawiło się wiele pytań i problemów, na które uzyskano, pośrednio lub bezpośrednio, odpowiedź na podstawie aktualnej dokumentacji, i przeprowadzonych rozmów w zakładzie. Jednakże na jedno pytanie nie można było znaleźć odpowiedzi – jaka jest aktualna wytrzymałość konstrukcyjna poszczególnych aparatów i urządzeń na wydziale przemiału węgla, po wieloletniej ich eksploatacji.

Znajomość wytrzymałości konstrukcyjnej aparatów jest niezbędna do prawidłowego doboru zabezpieczeń przeciwwybuchowych. Bezpośrednio wpływa zarówno na rodzaj dobranego zabezpieczenia, jak i jego parametry. Przykładowo, silos o wytrzymałości konstrukcyjnej 10 bar g nie wymaga stosowania dodatkowo żadnych zabezpieczeń przeciwwybuchowych. Wymagane są natomiast zabezpieczenia chroniące przed możliwym przeniesieniem się tak wysokiego ciśnienia wybuchu na aparaty współpracujące z silosem (połączone orurowaniem).

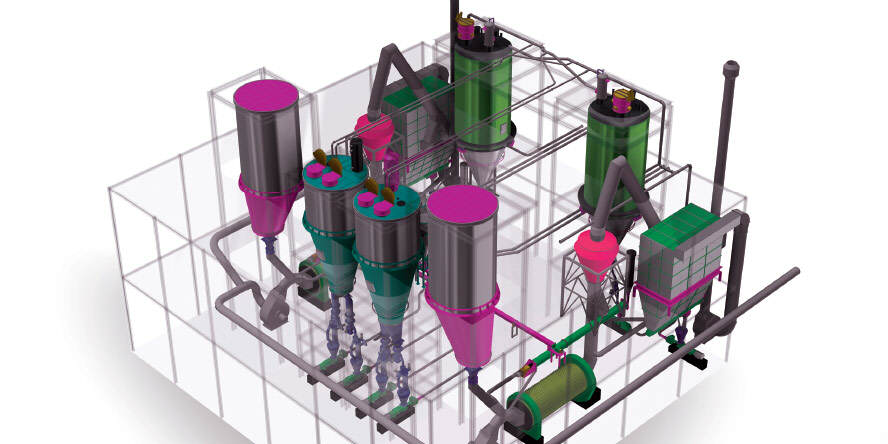

Ze względu na powyższe, w kolejnym kroku Cementowania zleciła GRUPIE WOLFF przeprowadzenie inwentaryzacji aparatów i urządzeń znajdujących się na wydziale przemiału węgla, jak i na wydziale paliw alternatywnych, stawiając za cel inwentaryzacji określenie wytrzymałości konstrukcyjnej poszczególnych aparatów na drodze analizy metodą elementów skończonych (MES). Zakres inwentaryzacji obejmował w przypadku wydziału przemiału węgla praktycznie wszystkie zainstalowane tam urządzenia i aparaty. Natomiast w przypadku wydziału paliw alternatywnych inwentaryzacja została ograniczona jedynie do układu odpylania. Sumarycznie objętych inwentaryzacją zostało dziesiątki aparatów. Tak postawione zadanie, mimo szczegółowo określonego celu i zakresu, było dużym przedsięwzięciem, wymagającym poważnego nakładu pracy (w tym obliczeniowej) i czasu.

Jak to wygląda w praktyce?

W praktyce realizacja zadania przebiegała w kilku etapach. Pierwszy z nich to pomiar z natury konstrukcji aparatów i urządzeń. Polegały one na badaniu grubości blach aparatów oraz określeniu przekrojów i rozmieszczenia żebrowań. Poza aparatami obmierzono przynależne instalacje rurowe. Drugi etap polegał na modelowaniu 3D, czyli przeniesieniu wszystkich poczynionych pomiarów i szkiców, do przestrzeni wirtualnej komputera. Trzecim etapem inwentaryzacji była analiza wytrzymałościowa otrzymanych modeli 3D metodą elementów skończonych i opracowanie wyników obliczeń w postaci raportów końcowych.

Po co to wszystko…?

Główny cel inwentaryzacji znany był od początku i został osiągnięty. Nie wszyscy jednak mogą zdawać sobie sprawę z tego, że mając dostęp do modelu cyfrowego posiadanych urządzeń mamy ogromną przewagę nad dokumentacją papierową. Będzie to procentować w przyszłości. Posiadany model znacząco ułatwi zabudowę przestrzenną nowych urządzeń (eliminacja kolizji), posłuży do wizualizacji i dokładnej identyfikacji konkretnego urządzenia (eliminacja pomyłek). Najważniejsze jest jednak, z punktu widzenia doboru zabezpieczeń przed wybuchem, że przeprowadzona inwentaryzacja pozwoliła określić, czy konieczna jest wymiana aparatu na nowy, czy też wystarczy go wzmocnić, tak aby spełniał warunek minimalnej wytrzymałości konstrukcyjnej.

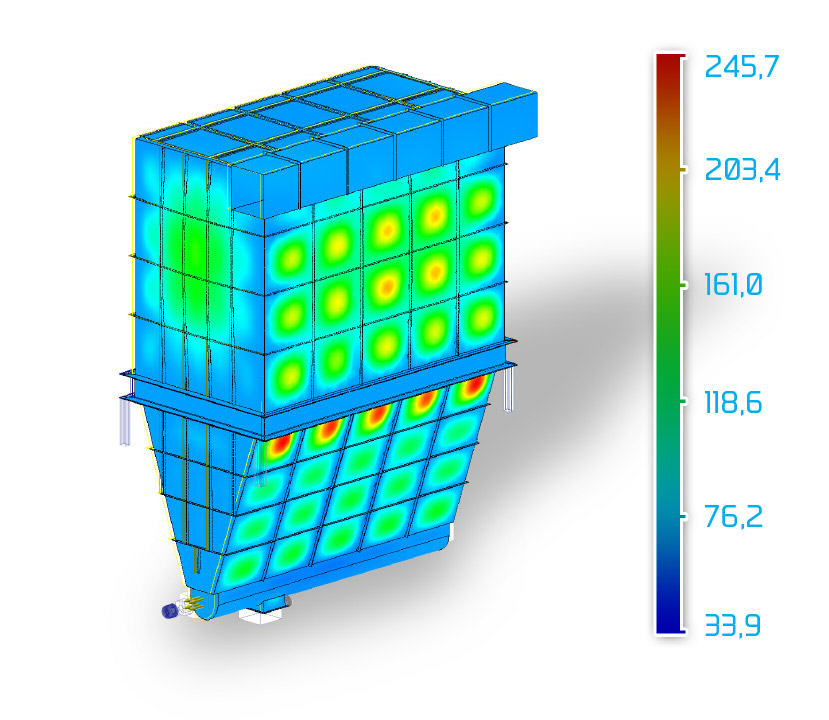

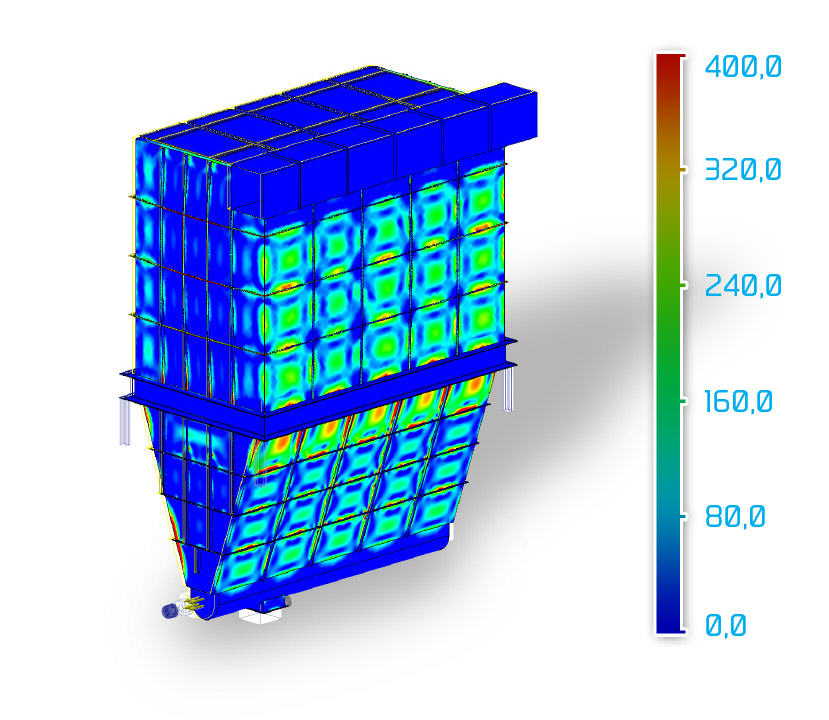

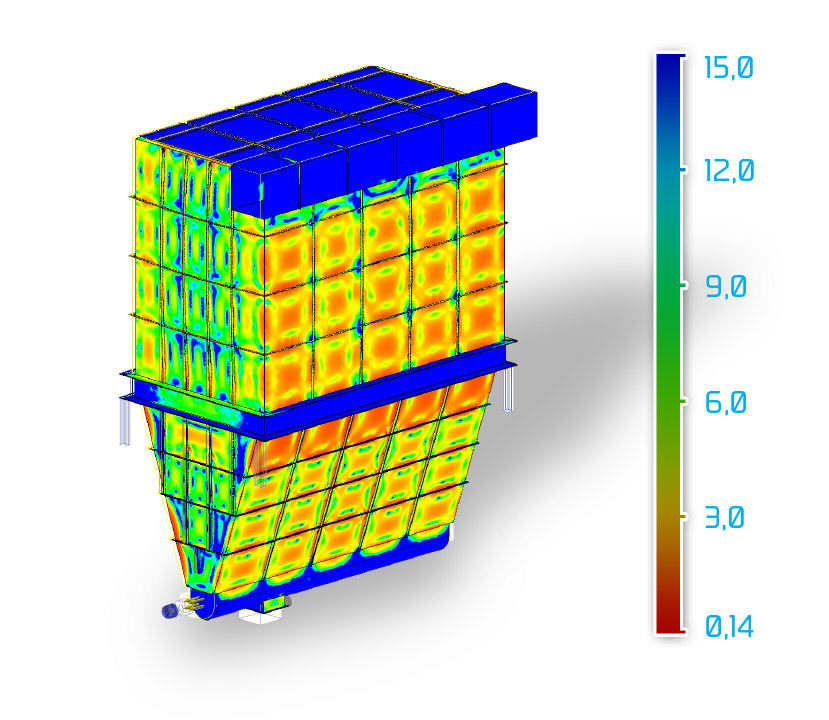

Wyniki analizy MES na przykładzie filtra powietrza

(obciążenie 0,1 bar, grubość płaszcza s=3 mm)

Gradient przemieszczeń [mm] – wizualizacja obrazuje sztywność konstrukcji na zadane obciążenie. Poszczególne kolory obrazują przesunięcie danej płaszczyzny względem położenia początkowego.

Gradient naprężeń Von Mises’a [MPa] – wizualizacja wytrzymałości konstrukcji na zadane obciążenie. Na grafice można dostrzec strefy, w których wartości naprężeń przekraczają wartość naprężenia niebezpiecznego dla stali σnieb = 235 MPa

Współczynnik bezpieczeństwa – wizualizacja obszarów bezpiecznych i zagrożonych na podstawie współczynnika bezpieczeństwa (obszar zagrożony występuje dla wartości poniżej 1).